Wie microSD-Karten gebaut werden, wie sie ausfallen und wie Profis sie verwalten

Das unerzählte Leben einer microSD-Karte: Vom Siliziumwafer bis zur sicheren Löschung

Von außen wirkt eine microSD-Karte langweilig. Ein schwarzes Rechteck mit einem Logo oben und ein paar goldenen Kontakten auf der Rückseite. Man steckt sie ein, sie speichert Daten, und solange Fotos, Firmware oder Logfiles erscheinen, wenn man sie braucht, denkt man nicht weiter darüber nach.

Im Inneren ist der Lebenszyklus dieser Karte jedoch wesentlich komplexer. Er beginnt auf einem spiegelpolierten Siliziumwafer, durchläuft eine Art halbleitertechnisches Akupunkturritual, wird von geheimnisvoller Fabriksoftware „verheiratet“, welche den Speicher mit seinem Controller koppelt, und verbringt anschließend den Rest seines Lebens damit, langsam elektrische Ladung zu verlieren – während Sie erwarten, dass er sich wie permanenter Speicher verhält. Manchmal funktioniert das. Manchmal fällt er im Einsatz aus. Und manchmal vergisst er still und leise das, was Sie ihm anvertraut haben.

Wenn Sie Produkte bauen, die auf microSD-Karten angewiesen sind – Embedded-Systeme, Datenlogger, Kameras, Industriecontroller, Kassensysteme – dann ist das Verständnis dieses Lebenszyklus nicht bloß Trivia. Es ist der Unterschied zwischen einer stabilen Auslieferung und mysteriösen Supportanfragen sechs Monate nach dem Launch.

Wo eine microSD-Karte wirklich beginnt

Die Geschichte einer microSD-Karte beginnt nicht in einer Einzelhandelsverpackung. Sie beginnt in einer Fertigungsanlage, meist im Besitz eines NAND-Herstellers wie Samsung, Micron, Hynix oder Toshiba/Kioxia. Diese Einrichtungen gehören zu den kontrolliertesten Umgebungen der Welt. Luftstrom, Temperatur und Partikelbelastung werden strenger überwacht als in vielen Operationssälen.

Auf einer Milliarden teuren Produktionslinie werden Wafer Schritt für Schritt aufgebaut. Schicht für Schicht wird Material abgeschieden, mit Licht strukturiert, geätzt und mit Fremdatomen dotiert. Hier entstehen die Speicherzellen, die später Ihre „32 GB“ oder „512 GB“ microSD-Karten ausmachen. In diesem Stadium sieht nichts wie eine Karte aus. Alles sind wiederholte Muster winziger Rechtecke auf einer kreisrunden Siliziumscheibe.

Nachdem die Schaltungen aufgebaut sind, stellt sich eine offensichtliche Frage: Wie viel dieses Wafers ist überhaupt nutzbar? Hier kommt das Wafer-Probing ins Spiel.

Wafer-Probing: Halbleiter-Akupunktur im industriellen Maßstab

Der Testschritt auf Wafer-Ebene wird von Probestationen durchgeführt – großen, präzisen Maschinen, die ein Array mikroskopischer Nadeln auf die Oberfläche des Wafers absenken. Wenn Sie je gewitzelt haben, dass Chiptests wie Akupunktur aussehen, lagen Sie näher an der Wahrheit, als Sie denken. Es sieht tatsächlich aus wie ein Bett aus ultrafeinen Nadeln, die die Waferoberfläche wieder und wieder leicht berühren.

Die Probekarte in diesen Stationen kann Hunderte oder sogar Tausende Kontaktpunkte haben. Bei NAND werden oft mehrere Dies parallel getestet, was bedeutet, dass das Werkzeug mit einem regelrechten Wald aus Wolframnadeln niedergeht. Jeder Kontaktpunkt richtet sich auf ein winziges Pad eines Dies aus, und die Testgeräte senden Muster hinein, lesen Antworten heraus und charakterisieren das Verhalten des Siliziums.

In dieser Phase werden mehrere kritische Messungen vorgenommen:

- Geschwindigkeit: Wie schnell kann der Die lesen und schreiben?

- Fehlerraten: Wie oft kippen Bits um, und wie gut lassen sie sich korrigieren?

- Defekte Blöcke: Welche physischen Bereiche sind unbrauchbar?

- Retention: Wie gut hält die Zellstruktur die Ladung unter Stress?

Die Ergebnisse dieses Probing bestimmen das Binning der Dies. Hochperformante Dies wandern in höherwertige Produkte, grenzwertige in kleinere Kapazitäten oder niedrigere Endurance-Klassen. Dies mit zu vielen Problemen werden verworfen. Diese Sortierung beeinflusst stark, wie sich die finale microSD-Karte Jahre später im Feld verhalten wird.

Downsizing, Binning und warum Kapazität nicht gleich Qualität ist

Es gibt einen hartnäckigen Mythos, dass kleine Karten „Reste“ seien und große Karten aus besseren Wafern stammen müssten. Klingt logisch: Wenn nur die Hälfte eines 32-GB-Bereichs gut ist, könnte man auf 16 GB downsizen und die beste Hälfte nutzen. Das passiert tatsächlich – aber es ist nicht die ganze Wahrheit.

In Wirklichkeit hat ältere, weniger dichte NAND – also 4-GB-, 8-GB-, 16-GB-Generationen – oft bessere Endurance und Retention als moderne, hochdichte TLC- oder QLC-Speicher. Größere Zellen, weniger Bits pro Zelle und großzügigere Spannungsabstände bedeuten langlebigere Datenspeicherung. Moderne 256-GB- oder 512-GB-Karten hingegen basieren auf extrem dichten Strukturen und verlassen sich stark auf Fehlerkorrektur.

Für Endurance und Retention kann also eine kleinere, ältere Karte die zuverlässigere Wahl sein. Die Faustregel lautet nicht „größer ist besser“, sondern „neuere, dichtere Speicher tauschen Ausdauer gegen Kapazität und Kostenersparnis ein“.

Vom Die zur Karte: MPTools und die „Hochzeit“ von Speicher und Controller

Nach dem Probing und dem Vereinzeln der Dies werden diese verpackt und mit einem Controller kombiniert. Jetzt beginnt die microSD-Karte, wie ein erkennbares Produkt auszusehen.

Doch auch in diesem Zustand ist sie noch nicht versandbereit. Der rohe Controller weiß nichts über die NAND-Struktur, defekte Blöcke oder optimale Wear-Leveling-Strategien. Diese Informationen werden mit firmeneigener Software – den sogenannten MPTools (Mass Production Tools) – programmiert.

Diese Werkzeuge sind proprietär, gesperrt und herstellerspezifisch. Sie übernehmen zentrale Aufgaben:

- NAND-Charakterisierung: Scannen, Erkennen defekter Blöcke, Messen der Reaktionszeiten.

- Firmware-Aufspielung: Laden der Controller-Firmware für Wear-Leveling, ECC, Caching und Stromausfall-Handling.

- FTL-Aufbau: Erstellen des Flash Translation Layers.

- CID-Programmierung: Setzen der permanenten Card Identification.

- Kapazitätskonfiguration: Bestimmen der nutzbaren Bereiche und des Spare-Bereichs.

Die MPTools sind also die „Trauung“ zwischen Controller und Speicher. Danach kann die Karte als Speichergerät booten. Davor nicht.

Fabriktests der fertigen Karte

Nachdem der Controller sein NAND kennt, folgt eine weitere Testphase auf Systemebene: Host-Kommandos, Geschwindigkeit, Dateisystemformatierung, Stabilität unter Last. Industrielle Karten werden teils über erweiterte Temperaturbereiche geprüft.

Perfekt ist damit nichts garantiert – nur, dass die Karte an Tag eins innerhalb ihrer Spezifikationen lief.

Warum Firmen sich beim Datenladen für die CID interessieren

Die in der Produktion gesetzte CID ist nicht zufällig. Viele Firmen nutzen sie aktiv für Authentifizierung, Anti-Cloning, Lizenzschutz oder Rückverfolgbarkeit. Ein System kann z. B. nur starten, wenn eine Karte mit erwarteter CID-Struktur eingelegt ist.

Für große Deployments ist das wertvoll: Wenn ein bestimmter CID-Bereich Probleme macht, weiß man, welche Kunden betroffen sein könnten und welche Image-Version damals geladen wurde.

Wie Daten wirklich geladen werden: Werk vs. In-House-Duplizierung

Zum Laden von OS-Images, Firmware oder Datensätzen gibt es zwei Wege: Werksladen oder In-House-Duplizierung.

Werksladen bedeutet, Ihr Image an den Flash-Lieferanten zu senden – was für sicherheitskritische Branchen oft ein No-Go ist.

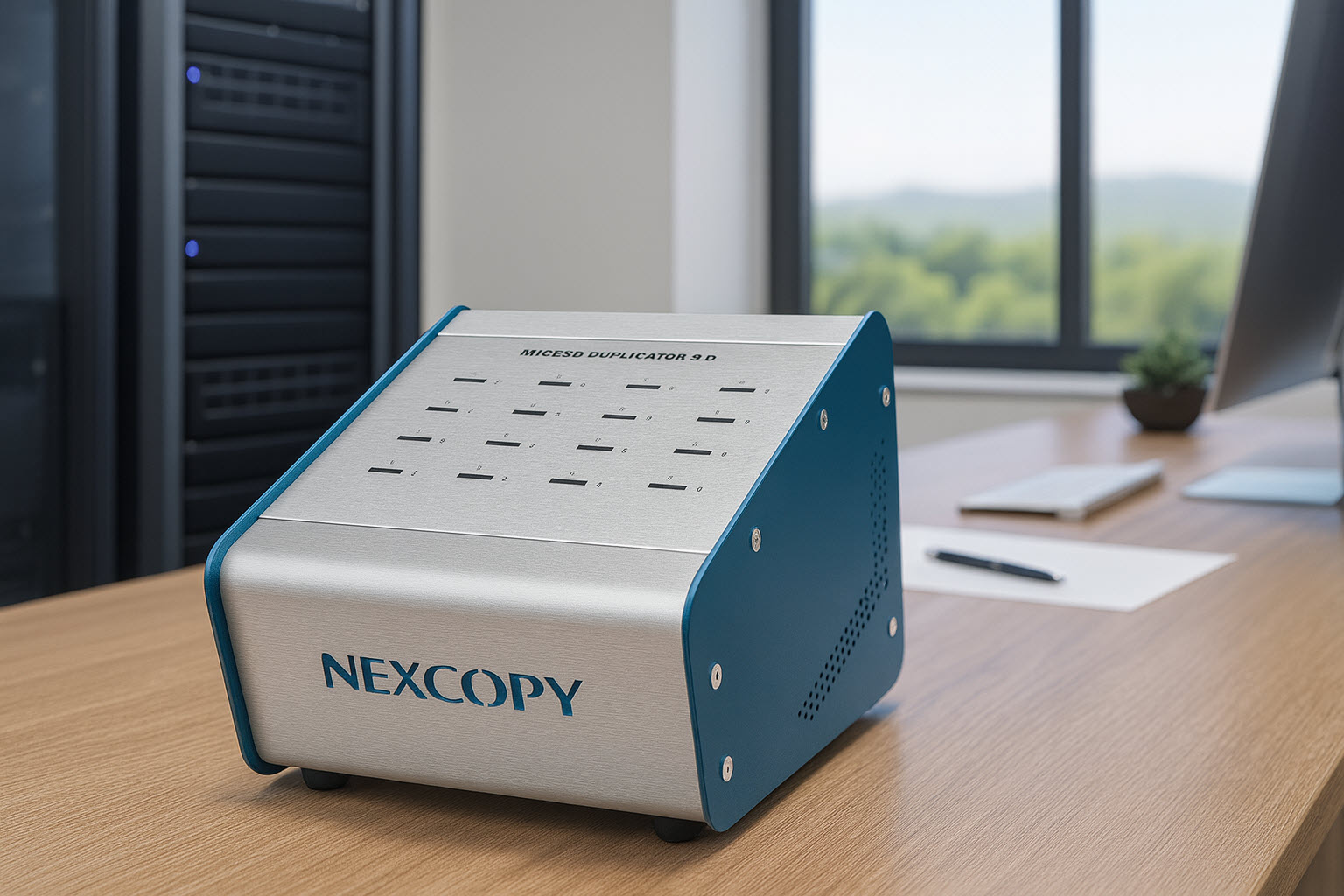

Die Alternative ist internes Laden über dedizierte Duplikationssysteme. Dieses Unternehmen baut z. B. Systeme für genau diesen Zweck. Das microSD160PC-Modell klont IMG-Dateien sektorweise, liest und loggt CID-Werte und bietet sichere Löschung. Das mSD115SA-Standalonegerät macht Ähnliches ohne PC.

Gemeinsam ist beiden Ansätzen: volle Kontrolle. Inhalte verlassen nie das eigene Gebäude.

Warum microSD-Karten Daten verlieren, selbst im Regal

Moderne NAND-Speicher verhalten sich nicht wie Archivmedien. NAND speichert Ladung in winzigen Strukturen, und diese leckt mit der Zeit. Je dichter die Struktur und je mehr Bits pro Zelle, desto kleiner die Sicherheitsmarge.

Temperatur beschleunigt den Ladungsverlust erheblich. Ältere, weniger dichte Technologien halten Daten länger. Moderne TLC/QLC-Karten können schon nach wenigen Jahren Retention-Probleme zeigen.

Was im Einsatz wirklich zu Korruption führt

Korruption entsteht selten durch ein großes Ereignis – meist durch viele kleine Stressfaktoren: Stromverlust während eines Schreibvorgangs, billige Controller, schlechte NAND-Qualität, hohe Temperaturen, Vibration, Feuchtigkeit oder hohe P/E-Zyklen.

Wie Profis microSD-Systeme langfristig stabil halten

Profis setzen auf:

1. Ein sauberes Master-Image. Einmal testen, dann alle Einheiten davon klonen.

2. Gute Medienwahl. Industriekarten statt Billigmarken.

3. Regelmäßige Refresh-Zyklen. Lesen und neu schreiben, um Ladung wieder aufzufüllen.

4. Schreibschutz, wenn möglich.

5. CID-Logging.

6. Professionelle Duplikationssysteme.

Reparatur, Recovery und wann man aufgeben sollte

Dateisystemfehler sind reparierbar. Controllerfehler praktisch nie – microSD ist monolithisch. Chip-off-Recovery ist möglich, aber teuer und nur für kritische Daten sinnvoll. In der Praxis gilt: Wenn eine Karte ernsthaft versagt, ersetzen.

Sichere Löschung und das Ende des Lebenszyklus

Vor Recycling oder Weitergabe muss die Karte sicher gelöscht werden. Normales Löschen/Formatieren reicht nicht. DoD-ähnliche Mehrfachüberschreibungen sind notwendig.

Duplikationssysteme mit Secure-Erase-Funktion machen dies skalierbar.

Der Kreis schließt sich: Vom Werk ins Feld und zurück

Der Lebenszyklus einer microSD-Karte ist ein fortlaufender Prozess: Fertigung, Probing, Packaging, MPTools, Tests, Duplizierung, Einsatz, Wartung, Ausfall, sichere Löschung, Entsorgung.

Jede Entscheidung entlang der Kette beeinflusst Zuverlässigkeit und Sicherheit.

Für Organisationen, die Kontrolle wollen, sind In-House-Duplizierung und Secure-Erase grundlegende Werkzeuge. Die microSD-Duplikator-Reihe dieses Unternehmens – sowohl PC-basiert als auch Standalone – ermöglicht genau das.

Die Technologie hinter microSD ist kompliziert. Ihre Entscheidungen müssen es nicht sein.